製造プロセス

-

- 粉体調整

- 原料+バインダー+溶媒の混合を行い、スプレードライヤーにより流動性の良い顆粒に調整する。

-

- 成形

- 高圧をかけることで調整した顆粒を必要な大きさに固め、チョーク程度の硬さのブロックを作製する。

-

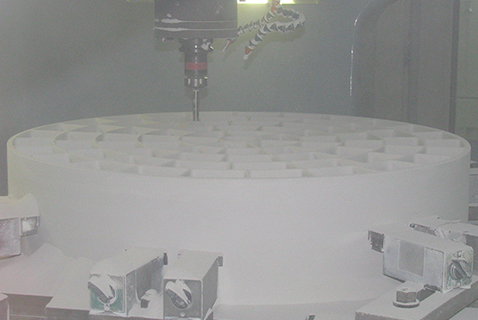

- 成形体加工

- 焼成後のセラミックスは難加工なため、焼成前の加工で、製品形状へ近づける加工をする。

-

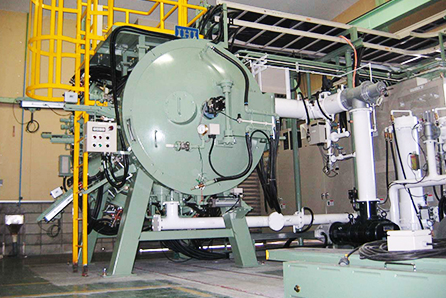

- 焼成

-

材質ごとに、適正な雰囲気、温度で焼成する。

焼成後セラミックスは焼成前の8割程度の大きさになる。

-

- 仕上加工

- 必要精度を満たすため平面研削盤、マシニングセンタ等で加工する。

-

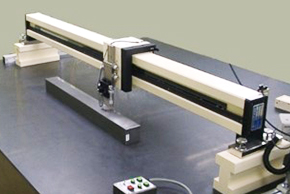

加工機例

- 平面研削盤

- マシニングセンタ

- 円筒研削盤

- 精密ラップ盤

-

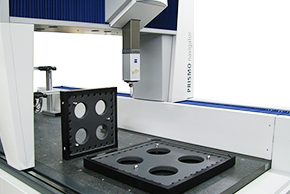

- 検査

- 各種検査装置により寸法・仕様を満たしているか確認し、出荷する。

-

検査装置例

- 三次元測定機

- レーザー干渉計

- 超音波探傷機

- 真直度測定機